视觉缺陷检测技术在工业生产应用

返回列表作者:admin 发布日期: 2020.05.25 浏览:162

随着信息技术的高速发展,视觉检测技术已越来越成熟,应用领域已 广泛。采用视觉检测技术进行工业缺陷检测具有非接触、 、低成本、自动化程度高等优点,在检测缺陷和防止缺陷产品方面具有不可估量的价值。

视觉检测系统的应用优势:

视觉检测通过一次拍摄可自动检测多种规格尺寸、角度、面积等数据,具有检测速度快、检测精度高等优势,同时数据可自动上传到生产执行系统,便于后续大数据分析和质量改善。应用图像分析和自动扫码识别技术等,根据视觉系统判别的结果来智能控制现场工件定位和设备动作,可提高生产线的柔性和自动化程度。

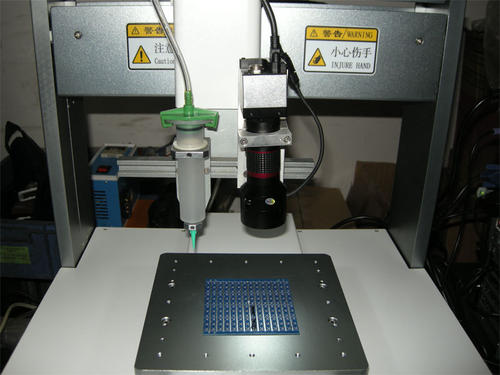

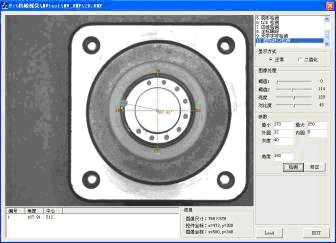

视觉检测采用非接触方式拍摄物体的图像,对其进行检测并转化为数据供系统处理和分析。图像通过A/D转换,转变成数字化信号,图像处理系统对这些信号进行各种运算来抽取目标的特征和几何尺寸,如长度、面积、平行线、角度、圆度、位置等,输出检测结果,对比预设标准条件计算出产品特征数据差异,从而实现自动识别、检测、预警功能。

视觉检测系统除了应用在产品尺寸数据测量外,还可取代人工定位和装配作业。结合生产执行系统和工业控制软件,能快速完成零件的自动识别与柔性定位,实现全自动生产。例如,利用视觉检测系统检测图像中二维码,可快速识别工件的件号名称及规格,利用图像处理系统对加工零件孔的特征识别,按其相对位置来自动修正安装位置偏差,可消除零件加工误差带来的位置度偏移,实现生产装配线的柔性化和自动化。

视觉检测系统在加工制造行业的应用钣金零部件加工环节多,受设备加工精度、折弯系数、原材料材质、厚度变化、人工操作偏差等因素影响,产品在多道折弯工序后,尺寸公差变动相对较大。尤其是零件的累计误差波动更大,导致后续装配工序找不到合适的定位基准,无法实现产品的装配作业自动化。

为解决装配定位误差大的难题,在产品自动在线检测经验的基础上,也开始尝试将视觉检测系统应用到产品的装配定位作业中。利用视觉检测系统快速、实时、准确、 的优势,首先识别产品零件的特征和相对位置测量,将测量数据与理论尺寸做比较,计算出两者的偏差和修正量。然后用工控机控制产线机械手自动定位到实际产品装配坐标位置。

随着“ 2025”持续推进,智能制造领域机遇与挑战并存,特别是视觉检测与自动控制技术综合应用前景广阔,通过视觉智能检测、分析、判断、推理,并和智能机器融合起来,持续应用到加工、装配和质量改善等环节,可实现生产设备高度柔性化和自主控制。该技术 适合在钣金加工行业中应用,通过综合运用上述方法,作用 明显,是一种极大提高生产效率和产品加工质量的 制造技术。

全国服务热线

全国服务热线