锂电池表面缺陷检测解决方案-锂电池极片检测-锂电池表面检测设备

返回列表作者:admin 发布日期: 2024.06.11 浏览:957关键词:锂电池极片缺陷检测、锂电池检测、锂电池极片表面缺陷检测、锂电池极片涂布表面缺陷检测方案、锂电池缺陷检测、机器视觉表面缺陷检测、机器视觉检测解决方案、锂电涂布表面缺陷检测、锂电池极片缺陷检测方案、电池极片毛刺检测,强化锂电池质量、

描述:基于机器视觉锂电池极片缺陷检测系统基于机器视觉锂电池极片缺陷检测,系统通过高亮工业相机识别极片的图像特征,并分析计算极片缺陷的特征信息,判断产品是否符合要求。对锂电池内部缺陷进行检测,如电解液分布是否均匀、焊接质量、是否存在空气层、是否内部打折、是否有异物等。光学检查法是通过检查锂电池外部的缺陷来判断其内部是否存在问题,主要包括电芯外观、电芯表面、铝箔和外壳等部位。

在全球锂电池市场日趋成熟的背景下,动力锂电池已经成为新的引擎,带动整个锂电产业链快速发展。预计未来几年国内对动力锂电池的需求将快速增加,全球锂电池设备市场也会逐渐向中国转移,可以预见中国将会成为最大的锂电应用市场之一。

下面,和大家分享锂电池封边缺陷检测的案例,在锂电池的实际生产中为防止电池漏液,造成安全事故,锂电池封边检测应做到:

1、检测电池是否封边完好;

2、封边到电池边缘的距离,以及是否存在褶皱。

一、难点检测

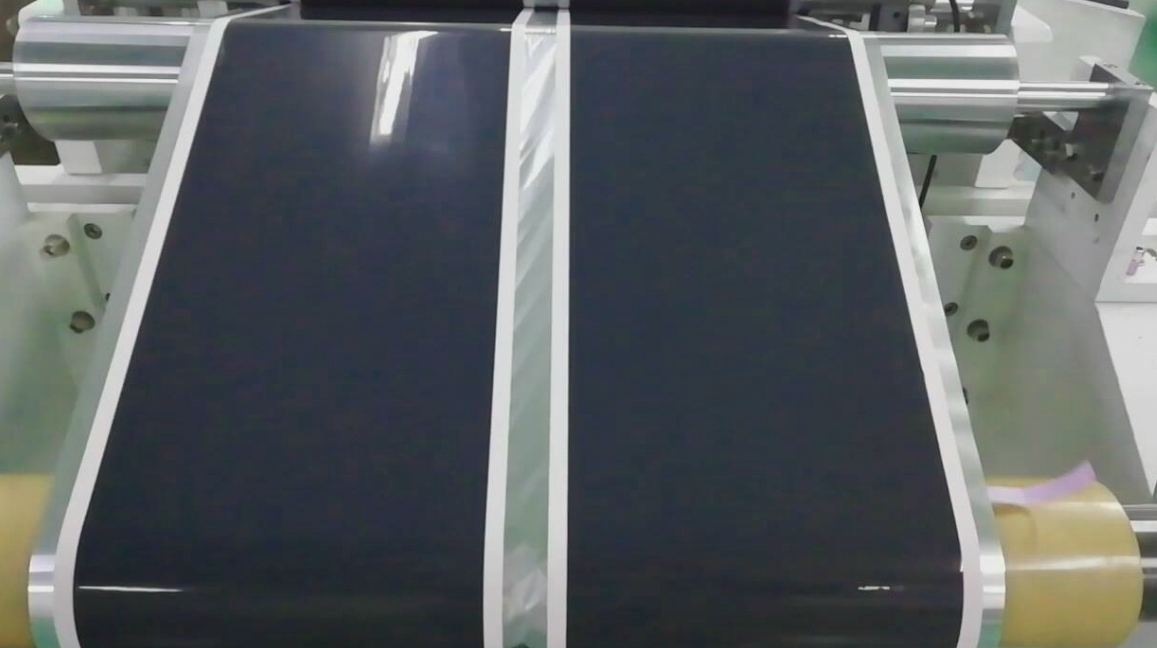

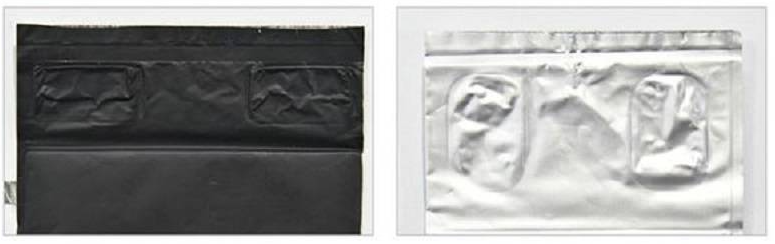

工件有银色、黑色2种颜色,银色工件反光性较强,要求光源的均匀性比较好,在检测褶皱时易与背景区分。

二、视觉检测硬件系统

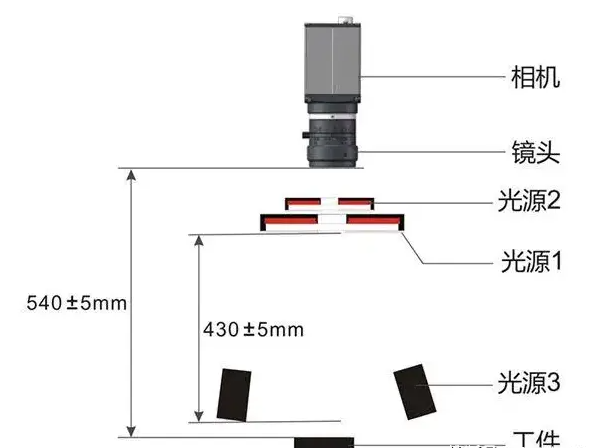

实验环境采用自行搭建的模拟现场环境。如图3所示:实验采用的视觉检测系统主要由相机、镜头及光源组成。相机分辨率为3840×2748像素。镜头采用高清晰1000万像素级定焦镜头,镜头工作距离为540±5mm,视场100mmx75mm。实际运用中,光源需采用高角度进行打光,采用了系列环形光源结合打光,突出锂电池的三维信息,有效解决对角照射阴影问题,也能克服光源亮度不够的情况,光源的均匀性可以得到保证。同时采用条形光源,从侧面进行打光可增强褶皱与背景之间的对比度,更好的突出缺陷部分。视觉检测硬件系统可嵌入式的安装在所需检测工位上,基本无需对原有设备进行改造。

三、获取图像

获取图像要点:

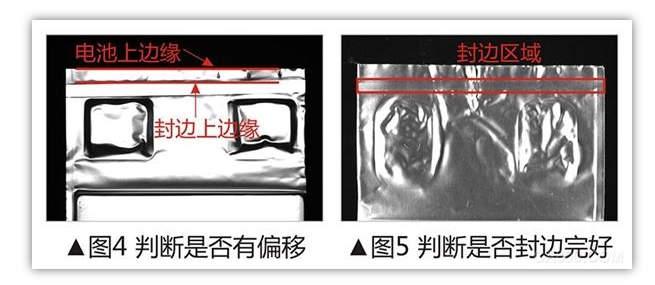

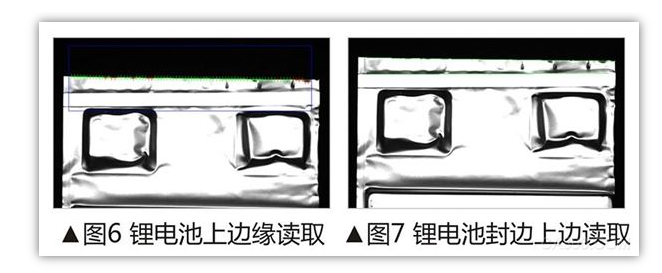

1、需抓取电池封边的上边缘与电池上边缘,通过测量两者之间的间距,来判断封边是否有偏移(如图4所示);

2、需抓取电池封边上的褶皱,来判断是否封边完好(如图5所示)。

四、软件检测说明

智能视觉软件是基于Windows系统的图像处理软件,具有图形化操作界面,包含多种图像处理功能,可对图像内容进行多种运算以及叠加处理,使其达到理想效果。

4.1检测封边距离

锂电池封边检测时,受到各种褶皱影响局部反光效果不均匀,因此普通软件方法检测距离时容易受到平整度和背景整洁度的影响。通过智能视觉软件各种图像算法叠加可将干扰因素过滤,只保留需要的部分。检测结果如图:

4.2褶皱检测

因褶皱检测特征相对边缘不够明显,干扰因素更多,检测难度较大。但通过智能视觉软件合理的图像运算叠加,可得到需要的图像效果,甚至在特征不明显时也可将其突显出来。

由于打光效果差异,产品图像效果整体趋向于平面化,褶皱相较于其他打光方式更为明显,经智能视觉软件合理的图像处理运算,褶皱部位显示为黑色连通的钟乳石效果,检测其连通性即可判断褶皱。

这里主要以锂电池进行作为实验对象,结合智能视觉软件,完成对锂电池封边缺陷检测。通过仿真确定以中值滤波为基础的各种解决方法。深入研究了图像的处理算法,其中包括图像提取、中值滤波、二值化等步骤。最后通过边缘模板匹配的相似度值对比,检测到锂电池的封边是否偏移、判断褶皱等问题。该方法还可用于其他行业对缺陷进行检测的项目中。

如果您有锂电池表面缺陷检测需求欢迎来电咨询。

全国服务热线

全国服务热线