锂电池表面缺陷检测-锂电池涂布表面检测-表面缺陷检测设备

返回列表作者:admin 发布日期: 2024.05.22 浏览:997关键词:锂电极片涂覆检测、锂电池表面缺陷检测、锂电池外观检测、锂电池隔膜表面平整度的检测、锂电池外包装膜检测、锂电池表面缺陷检测、软包装锂离子电池的表面凸点缺陷检测、锂电池表面缺陷检测、锂电池制造缺陷检测,内部检测及设备、锂电池极片表面缺陷检测、锂电涂布表面缺陷检测|表面缺陷视觉检测、极片表面缺陷检测

描述:目前,在电池极片制备过程中,采用了越来越多的在线检测技术,可有效识别产品的制造缺陷,消除不良产品,同时及时反馈给生产线,进而自动或手动调整生产过程,达到降低不良率的结果。对锂电池内部缺陷进行检测,如电解液分布是否均匀、焊接质量、是否存在空气层、是否内部打折、是否有异物等。

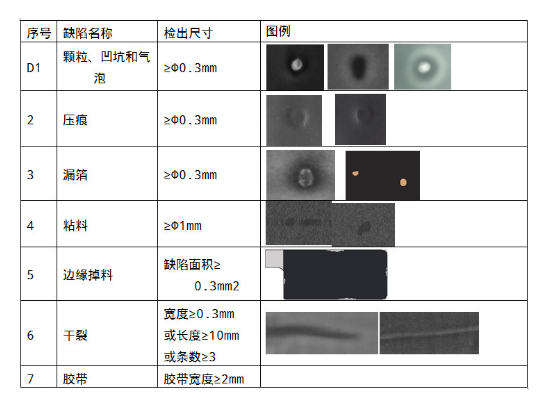

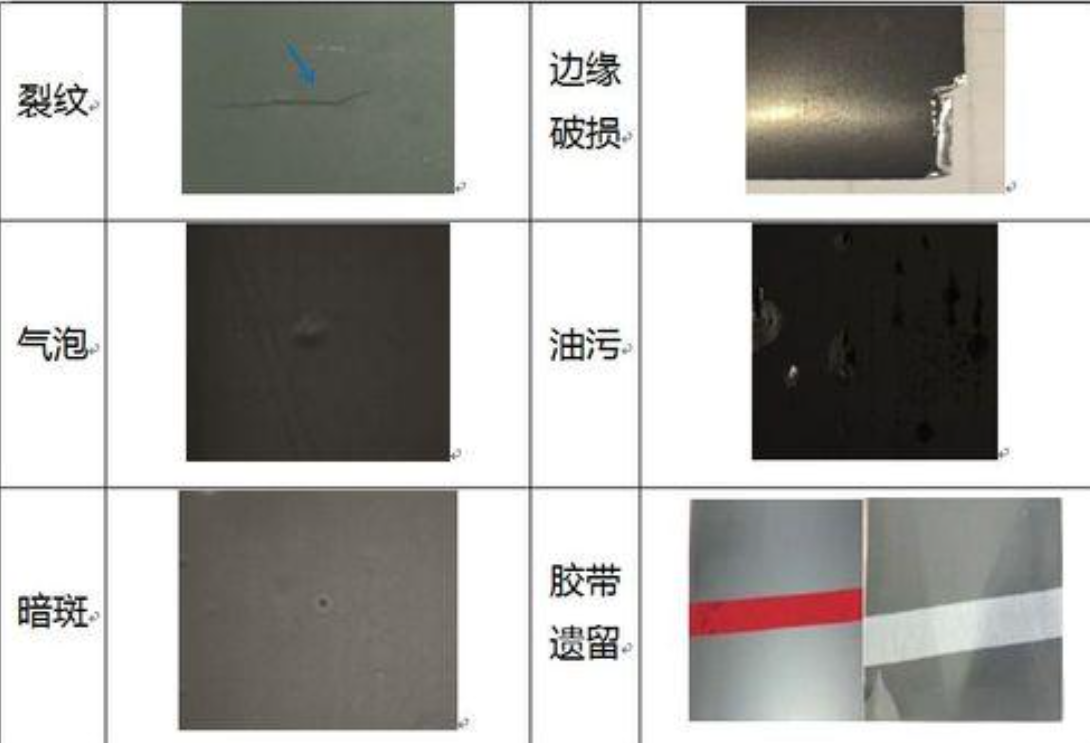

缺陷检测通常是指对物品表面缺陷的检测,表面缺陷检测是采用先进的机器视觉检测技术,对工件表面的斑点、凹坑、划痕、色差、缺损等缺陷进行检测。

随着新能源汽车在全球范围内成为焦点发展领域,企业对电池质量控制和检测的要求也变得更加严格。在机器视觉行业迅速发展的背景下,市场上提供了功能强大且种类齐全的3D相机系列,可以满足锂电池从电芯到模组各个工艺和工位的3D检测需求。

对于用户来说,新能源汽车的操纵感、内饰和驾驶辅助技术比起传统燃油车确实更香,科技感也更强。然而自从新能源汽车开始推广至今,起火自然事故就没有停止过,早在2019年的中国(青海)锂产业与动力电池国际高峰论坛上,中国科学院院士、中国电动汽车百人会执行副理事长欧阳明高就已经指出:新能源汽车安全事故的本质是电池热失控。

行业背景

针对上述痛点,为了保证用户的生命安全,需要对锂电池的外观、尺寸、容量、内阻、温度等进行全方位的检查,检测内容包括变形、漏液、裂纹、破损、腐蚀或氧化等。使用电池时进行放电、温度、内阻等操作,检测其健康状况和性能稳定性。

传统的检测方法是运用人工测量和判断,但是人工检测受人为主观因素的干扰很大,效率低、成本高,在很大程度上影响了检测结果,因此,使用机器视觉能够克服以上缺点,提高生产系统的自动化程度。

软包锂电池外观检测外观缺陷检测软包电池铝塑膜外壳表面检测

行业痛点

1、锂电池有黑、银两种颜色,银色反光性较强,要求光源的均匀性比较好,在检测褶皱时可以与背景区分

2、人工检测很难在生产初期发现电池元件的缺陷,长期工作还可能对工人的眼睛造成一定的损伤,在人工成本愈来愈高的今天,检测工人也出现了招工难的问题。

3、检测环节必须实现自动化,传统的检测方法无法应对频繁迭代,达不到企业更高的需求。

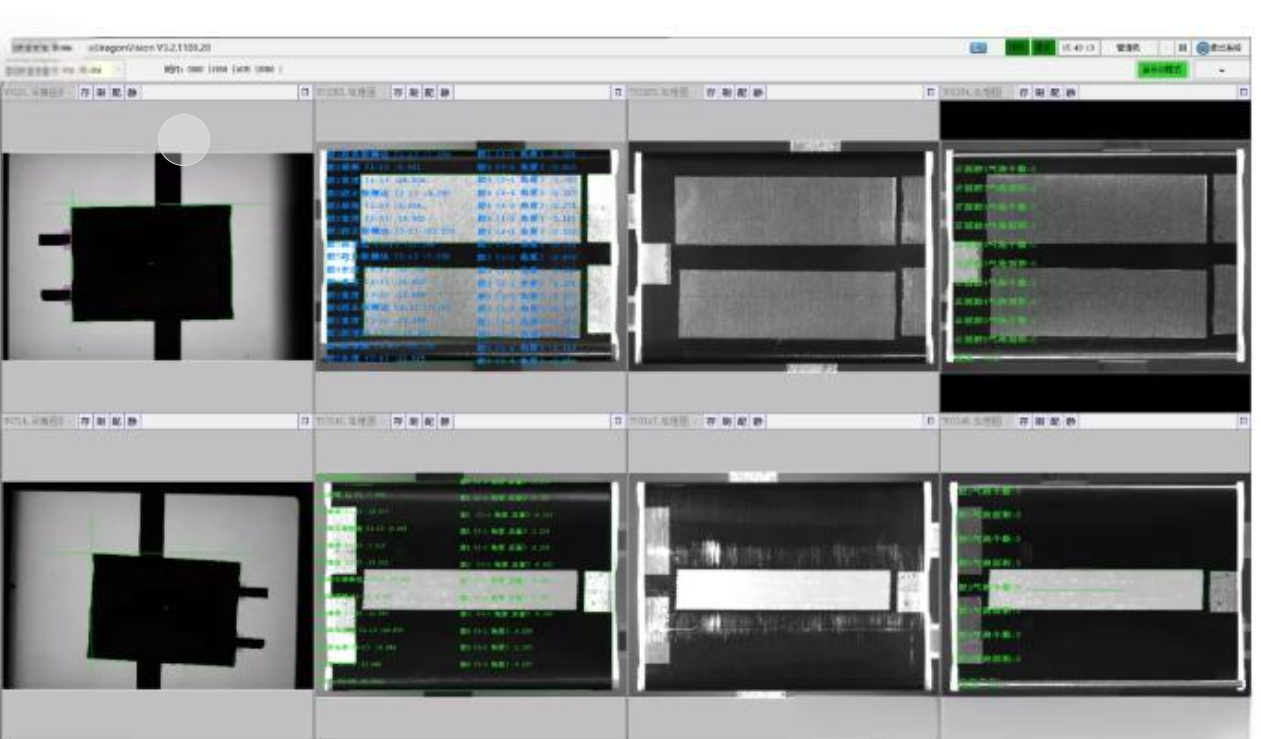

传统的人工检测方法费时费力,检测效率低,而且还极容易出现缺陷漏检与误检的情况,采用显扬科技3d机器视觉,通过图形化编程,参数配置,可以达到更高的检测精度。

缺陷一:热缩套

缺陷描述:热缩套边缘破损

检测方案:缺陷较明显,可以检出

缺陷二:双垫片

缺陷描述:两只垫片

检测方案:条光从侧面打,可以检出双垫片,要分2个工位进行打光

缺陷三:正极凹坑

缺陷描述:正极点状凹坑

检测方案:凹坑特征不明显,误判率较大

缺陷四:壳体凹坑

缺陷描述:电池侧壁凹坑

检测方案:侧壁包裹不平整有可能引起误判,兼容性差

缺陷五:热缩套异物/起泡

缺陷描述:电池侧壁热缩套内有异物/起泡

检测方案:异物起泡的特征明显,可以检出,稳定性差

缺陷六:负极焊点

缺陷描述:负极焊点

检测方案:就此样品来看,可以检出

缺陷七:负极划痕

缺陷描述:负极轻微划痕

检测方案:工件表面反光,无法去除干扰点,此检测准确性较低,误判较高

缺陷八:负极凹坑

缺陷描述:负极轻微凹坑

检测方案:表面干扰点多、凹坑过小,容易造成误检

缺陷九:正极划痕

缺陷描述:正极轻微划伤

检测方案:工件边缘特征无法去除干扰点,会对检测效果产生影响,误判较高

3D字符识别

FPC芯片检测

高反光曲面缺陷检查

如果您有锂电池表面缺陷检测需求欢迎来电咨询获取详细的机器视觉检测解决方案

全国服务热线

全国服务热线