pcb线路板表面缺陷检测-机器视觉表面缺陷检测-表面检测

返回列表作者:admin 发布日期: 2025.09.29 浏览:590关键词:表面缺陷检测-机器视觉检测中的表面缺陷、pcb缺陷检测、pcb线路板表面缺陷检测、pcb缺陷检测-虚焊/气泡/裂缝/缺陷检测、PCB线路板表面异物检测、机器视觉检测解决方案

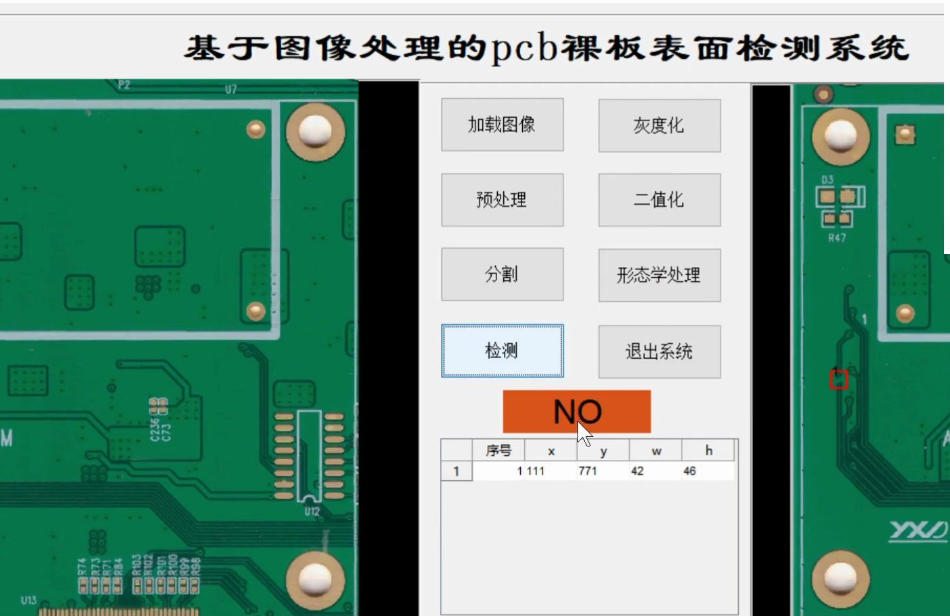

描述:外观检查外观检查是PCB电路板检测的第一步,主要检查电路板表面是否有划痕、污渍、氧化、起泡、线路断裂或短路等缺陷。PCB测试和检验的目的是检查PCB是否符合标准印制电路板的性能。确保所有的PCB制造过程都按照项目规格正常运行,没有任何缺陷。表面缺陷检测系统,为pcb线路板表面缺陷检测,表面缺陷检测为pcb线路板表面检测识别检测,为企业实现快速方便检测做出重要的一步。

PCB缺陷检测引入机器视觉技术,实现自动化智能化检测,提升效率和质量。流程包括预处理、特征提取和分类识别,面临光照、图像质量、算法复杂度和成本等挑战,但前景广阔。

在现代化电子制造业中,PCB(Printed Circuit Board,印刷电路板)作为电子元器件的支撑与连接载体,其质量直接关系到整个电子产品的性能与可靠性。随着智能制造技术的快速发展,机器视觉检测技术因其高效、精准、非接触性等优点,在PCB缺陷检测领域得到了广泛应用。

PCB板作为电子产品的核心部件,其生产过程复杂且精细,任何一个环节的疏漏都可能导致产品质量问题。传统的PCB缺陷检测多采用人工目检方式,但这种方法存在易疲劳、易漏检、检测速度慢、成本高等诸多弊端,已难以满足现代化生产的需求。因此,引入机器视觉检测技术,实现PCB缺陷的自动化、智能化检测,对于提升生产效率、保证产品质量具有重要意义。

机器视觉检测PCB缺陷的基本流程

机器视觉检测PCB缺陷的流程大致可以分为三个阶段:预处理、特征提取和分类识别。每个阶段都依赖于先进的算法和硬件设备,共同构成了高效、精准的检测系统。

1.预处理阶段

预处理是机器视觉检测的第一步,也是至关重要的一步。在这个阶段,摄像头首先对整个PCB板进行扫描,捕获其图像。随后,这些图像被转换为数字信号,以便进行进一步的处理。预处理的主要目的是去除图像中的噪声和不必要细节,提高图像质量,为后续的特征提取和分类识别打下坚实基础。

图像采集

图像采集是预处理的基础。通过高精度的工业相机和适当的光源设置,可以获取到清晰、稳定的PCB板图像。光源的选择至关重要,因为它直接影响到图像的对比度和清晰度。对于PCB板而言,由于其表面反射能力强,焊点分布广泛,因此常采用环形光源或背光光源等照明方式,以减少反光和阴影的影响。

图像转换与去噪

将采集到的模拟图像转换为数字图像后,需要进行去噪处理。噪声可能来源于图像采集过程中的各种干扰因素,如电子噪声、光照不均等。通过滤波、平滑等算法,可以有效去除图像中的噪声,提高图像的信噪比。

图像增强

为了进一步改善图像质量,可能还需要进行图像增强处理。图像增强技术可以调整图像的对比度、亮度等参数,使焊点、元器件等关键特征更加突出,便于后续的特征提取。

全国服务热线

全国服务热线